应用领域:

低压注塑封装成型技术最初用于汽车工业防水连接器和精密电子元器件的应力消除。

低压注塑成型现在主要用于提供电子封装。在欧美、日韩等的汽车工业领域和电子电气领域已经成功应用了十几年,在我国目前尚处在初步阶段。

-

汽车产品

-

消费产品

-

工业产品

-

医疗产品

-

军品

为这些行业中需要受到封装保护的电子元器件减少易因外因(受力、湿度、温度变化等)产生的应力造成元器件开裂、翘曲及变形、产品尺寸变化的可能

低压注塑成型与Austromelt®聚酰胺热熔胶

奥燊只向市场提供耐高低温以及达到阻燃性UL94V0、VOC气体挥发标准的聚酰胺热熔胶

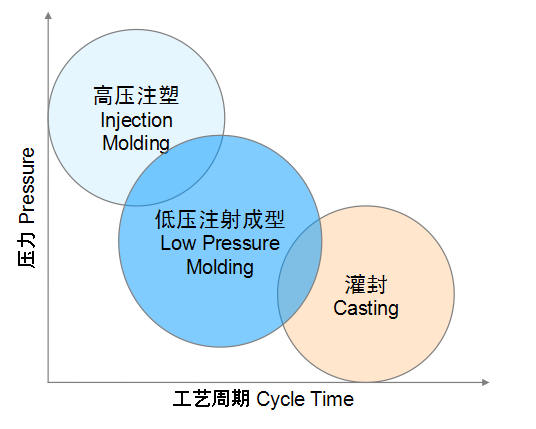

低压注塑成型(LPM)经常被用来代替灌封(用塑料外壳包装元器件,将灌封材料充填充到其中)。相比灌封,低压注塑成型是一个非常稳定和精确的工艺流程,我们使用Austromelt®聚酰胺热熔胶为厂商实现低压注塑一次性成型,取代了传统的塑料外壳灌封,为厂商节省了胶壳的成本,同时也减少了工艺流程,降低人工成本。

许多厂商采纳奥燊为其提供的应用方案后,生产流程得到改善,生产工艺成本得到大幅度下降。

低压注塑成型工艺相对传统工艺的优势:

奥燊Austromelt系列低压注塑热熔胶料配以低压注射成型技术的优势表现在:①提升终端产品的性能;②大幅减少新产品的研制成本,缩短产品开发周期,同时可以大幅度的提升生产效率;③总生产成本的节约。诸多优势主要归因于奥燊Austromelt系列高品质热熔胶材料所具备的特殊物理和化学性能。

1.提升终端产品的性能:

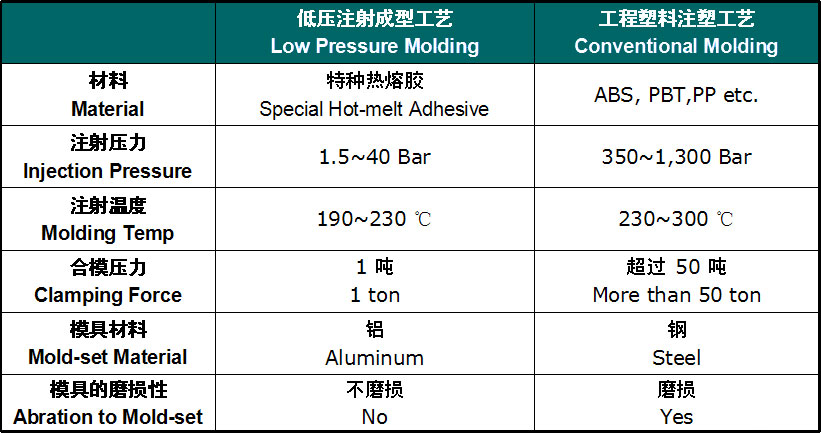

1)注射压力极低,无损元器件,次品率极低

传统高压注塑工艺中,注射压力大,因此在注塑过程中脆弱的精密元器件易损坏,导致生产过程中的次品率居高不下。

针对传统高压注塑工艺的缺陷,为客户提供了流动性优异的高性能Austromelt系列产品,这种特殊的胶料在熔化后只需要很小的压力(详细数据参见表1)就可以使其流淌到很小的模具空间中,因而不会损坏需要封装的脆弱元器件,极大程度地降低了废品率。

在注射温度方面,低压成型工艺的注射温度也低于传统高压注塑温度(参见表1),因此降低了由于温度过高而损坏敏感、精密元器件的机率。

以上这些特性都决定了Austromelt系列产品可以弥补传统高压注塑的不足,成为理想的敏感、精密元器件封装材料,并越来越多地应用于汽车行业。

表1 低压热熔胶注射成型工艺与传统注塑的比较

2)优异的物理性能

密封性好:奥燊Austromelt系列热熔胶对各种塑料(如PVC、PA66、PC、ABS等)和金属具有很好的粘接性能,加上热熔胶本身的低吸水率、良好的抗化学腐蚀等性能,注射成型后就可以有效地对所封装的元器件起到密封、防潮、防水、防尘、耐化学腐蚀的作用。

耐高低温:耐温性是奥燊Austromelt系列热熔胶的另外一个特性。它的工作环境温度范围为-40℃到150℃,进行盐雾测试及短暂酒精接触。适用于各种恶劣的生产环境和使用环境。

抗冲击性:Austromelt系列热熔胶完全固化之后可以达到肖氏硬度Shore A 60~90 或Shore D 40,拥有良好的韧性,可以很好地减缓来自外界的冲击力,起到保护内部元器件的作用。

电绝缘性:Austromelt系列热熔胶具有优秀的电气性能,可以做绝缘材料,体积电阻在1011~1014之间。

阻燃性:Austromelt系列热熔胶还具有优良的阻燃性能,符合UL94V0标准。

可以承受-的环境考验,

3)环保型产品

奥燊Austromelt系列热熔胶符合欧盟RoHS指令,环保无卤不含任何溶剂,是无毒无害环保材料,其从熔化到固化过程属物理变化,无化学反应,因此可以实现100%重复使用,因而减少了废料的产生。材料的重复使用也可以为企业节省一笔可观的材料成本。

2.大幅减少新产品的研制成本,缩短产品开发周期,同时可以大幅度的提升生产效率(与传统电子灌封工艺比较)

应用低压热熔胶注射成型工艺可大幅减少新产品的研制成本,缩短产品开发周期,同时显著提升产品的生产效率。这是由奥燊Austromelt系列热熔胶材料的快速固化特性所决定的。

相比双组份灌封工艺需要24小时左右的工艺周期,低压热熔胶注射成型的工艺周期可以缩减到几秒至几十秒,并且减少所使用的灌封料和塑料盒子,几秒到几十秒固化之后立即可以开模取件,随之进行新的注射。基于这样的差别(详细数据参见表2),可想而知低压成型工艺对于生产效率的促进作用。

当然,低压热熔胶注射成型工艺主要应用于体积较小的精密元器件的封装和保护,针对体积较大的元器件,则不能体现其经济性。

表2 低压热熔胶注射成型工艺与灌封工艺的对比

|

|

低压热熔胶注射成型 |

灌 封 |

|

耐温性 |

-40~250℃ |

∽180℃ |

|

元器件尺寸 |

一般在名片大小之内 |

无限制 |

|

工艺周期 |

无化学反应20~50秒 |

化学反应需要24小时左右 |

3.总生产成本的节约

传统的注塑工艺系统,一般来说成本较高,其中包括购买高压的注塑机,另外还必须有水冷系统以及昂贵的钢模。

低压热熔胶注射成型系统一般比较简单,仅由热熔胶机、工作控制台以及模具三部份组成。由于注射压力极低,模具可采用铸铝模,体积小,而不需要采用传统的钢材,因此易于模具的设计、开发和加工制造,可以大大节约材料成本和开发周期。

由于胶料的流动性好,就不需要大吨位的锁模力,甚至可以手工锁模,所以模具的结构设计可以非常灵活。这样就降低了设备成本,同时也缩短了交货期,更给予了生产商更多的灵活性来满足客户的需求。铝模的低成本和更少的开发时间使得低压注射成型工艺正在成为灵活多变、产品众多的项目生产之理想方法。

如果用低压热熔胶注射成型工艺来替代传统灌封工艺,则还可以节省灌封用的外壳以及后加热固化等费用。

最后,由于低压低温,可以极大地降低产成品的废件次品率,避免了不必要的浪费。

因此,选择低压热熔胶注射成型工艺不但可以大幅度提高生产效率,降低产成品的次品率,还可以从总体上帮助生产企业建立成本优势。

- 发布时间: 2015年10月07日 22:10

- 更新时间: 2018年07月27日 16:07

- 本文标题: 低压注塑成型 - 广州市奥燊高分子材料科技有限公司_低压注塑胶料_低压注塑成型方案提供商

- 本文链接: http://www.austromelt.com/lpi/archives/1/